进入21世纪,随着常规原油资源的日益枯竭,世界原油供应呈现出重质化、劣质化发展趋势,原油硫含量、重金属含量日益增高。劣质重油具有富含多环芳烃,碳氢比、粘度和密度大,硫、氮、氧、残碳、重金属和机械杂质含量过高,易缩合生焦等资源特性,对常规重油加工路线提出了巨大挑战,现有的重油加工技术大多难以满足高效清洁加工的要求,可连续操作、原料适应性广、环保性能好、液收高、易于大型化的重油流态化热解工艺越来越受到人们的重视。将重油流态化热解工艺与含碳热载体气化相结合开发了重质油流态化热解气化耦合工艺,在保证较高的液体收率、连续操作、能处理延迟焦化难以处理的劣质重油、易于大型化等优点的同时,副产大量氢气,为热解液体的二次清洁加工提供了廉价的氢源,是一项石油资源高效清洁利用的无渣化加工新技术,在未来的劣质重油预处理和深加工中将占有举足轻重的重要地位。

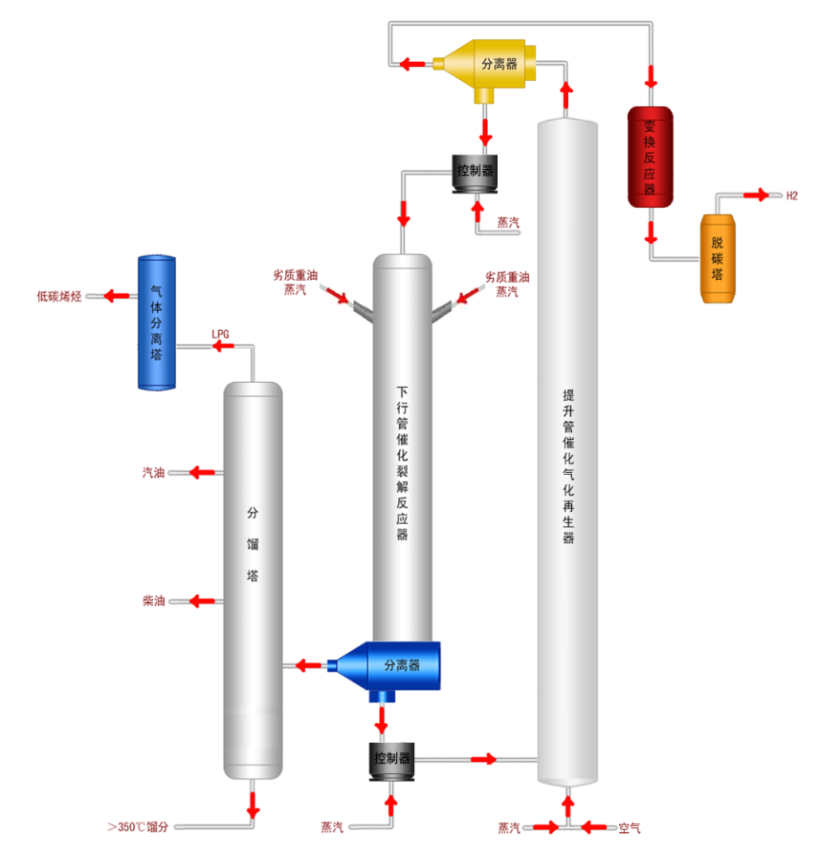

重质油双反应管流态化热解气化耦合工艺是本课题组田原宇教授1998 年提出的利用下行反应管毫秒热冲击式催化热解重油提高液收、组合式提升管催化气化再生含碳催化剂生产合成气制氢的劣质重油加工新工艺,设备结构简单、液收高、能处理延迟焦化难以处理的劣质原料、易于大型化,利用所产焦炭提升管催化气化平衡过剩焦炭、解决劣质重油生焦量大问题、副产氢气,为热解蜡油提质提供廉价氢源,可实现劣质重油无渣化深加工,为下一步产量越来越大的劣质重油的深度清洁加工提供技术支撑,最大限度地从重油中生产社会所急需的清洁燃料和化工原料。

课题组通过多年研究相继完成了工艺、设备和催化剂一体化实验研究,明确了重油高温毫秒热解与残炭气化工艺耦合操作条件,开发了既满足催化裂解、又满足催化气化的双功能催化剂,下行管反应器、组合提升管再生器、低空间气固分离器、高温返料控制器和高温进料喷嘴等与工艺匹配的关键设备,完成了5 L/h 双反应管重油高温毫秒热解气化耦合的热态中试。对于相对密度(20℃)0.9730、康氏残炭19.20 wt%的重油,双反应管重油高温毫秒热解气化耦合的实验结果是液收相对延迟焦化工艺提高13个百分点,氢气产率为250 L/Kg。

目前20 万吨/年劣质重油双反应管催化热解-气化耦合技术工业示范装置正在山东东营通过改造20 万吨/年重油催化裂化装置进行建设。